Cieszymy się, że nasz artykuł o sztancowaniu i wykrojnikach okazał się pomocny dla wielu osób. Zachęcamy do zostawienia komentarza i oceny w naszym profilu na Google, abyśmy mogli lepiej zrozumieć potrzeby naszych czytelników i dostosować naszą ofertę do ich oczekiwań. Wasza opinia jest dla nas bardzo ważna i pozwala nam na ciągłe doskonalenie naszych usług. Dziękujemy!

Kliknij, żeby dodać opinie i wystawić ocenę.

Wstęp

Sztancowanie coraz częściej nas interesuje. Stwierdzam to z uwagi na rosnącą liczbę zapytań o usługę i sposób przygotowania materiałów. W Internecie nie znalazłem kompleksowego opracowania, które w sposób wyczerpujący traktuje zagadnie. Publikacji książkowych też jest deficyt. Nawet na potrzeby przygotowania tego tekstu nie mogłem znaleźć konkretnych opracowań. Pierwsze wyświetlenia w guglu to praktycznie teksty reklamowe lub krótkie definicje czasami jeszcze ze „starych czasów”.

W ramach tego artykułu podzielę się wiedzą odnośnie sztancowania lub inaczej mówiąc wykrawania. Opiszę wykrojniki matryce i inne elementy biorące udział w tych procesach.Przy pierwszej publikacji tego artykułu temat nie będzie wyczerpany ale w miarę upływu czasu będę uzupełniał ten materiał o istotne informacje. Chciałbym, zawrzeć jak najwięcej informacji w jednej stronie.

Opracowanie ma charakter uniwersalny lecz skupiam się na zakresie, na którym najlepiej się znam. Dla przypomnienia jesteśmy arkuszową drukarnią offsetową. Opisane tu zagadnienia są szczególnie aktualne i prawdziwe dla sposobu użytkowania wykrojników i samego sztancowania w technologiach dostępnych „u nas”. Nie mamy doświadczenia w sztancowaniu we fleksografii i jednocześnie nie wykorzystujemy wszystkich technik sztancowania. Jeżeli jednak będę miał wiedzę na komplementarne metody chętnie opiszę je poglądowo (nawet w formie dopisków).

Grupą docelową artykułu są osoby, które nie mają lub posiadają małe doświadczenie w zakresie sztancowania i przygotowania materiałów do sztancowania. To opracowanie piszę ze szczególnym uwzględnieniem projektantów i osób zamawiających. Celem jest ułatwienie nam wzajemną współpracy. Tworząc ten materiał, zorientowałem się, że w internecie jest duży deficyt informacji dot. przygotowania materiałów do wykrawania. Informacje w większości mają charakter reklamowy lub nagłówkowy. W internecie również ciężko o dostęp do fachowej literatury dotyczącej wyżej wymienionych zagadnień. Książki są dostępne w bibliotekach szkolnych szkół zajmujących się introligatorstwem (Warszawa i Łódź). Na allegro nie ma specjalnie wyboru.

Ten materiał nie jest wytworzony w celach reklamowych. Starałem się kompleksowo i w praktyczny sposób przedstawić zakres zagadnienia około sztancowania i przygotowania materiałów opakowaniowych. Temat, oczywiście nie jest wyczerpany i nie zawsze będzie aktualny więc zachęcam do nadsyłania sugestii lub ewentualnych aktualności.

Bibliografia i źródła

- https://pl.wikipedia.org/wiki/Wykrawanie

- https://de.wikipedia.org/wiki/FEFCO-ESBO-Code

- https://www.fefco.org/

- Krzysztof Sońta, Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007, Wykonywanie opakowań introligatorskich 734[02].Z1.05. Poradnik dla ucznia.

Czym jest sztancowanie?

Wykrawanie (potocznie sztancowanie) – czynność introligatorska polegająca na wykrawaniu z arkusza (lub stosu arkuszy) papieru, kartonu, tektury lub innego podobnego podłoża pożądanego kształtu wyrobu papierniczego lub poligraficznego o skomplikowanych kształtach, których nie można uzyskać za pomocą zwykłego krojenia na gilotynie introligatorskiej; jest to również jedna z metod obróbki plastycznej.

Definicja z https://pl.wikipedia.org/wiki/Wykrawanie

Wykrawania dokonuje się za pomocą wykrojnika, którego roboczą częścią jest nóż o odpowiednio wyprofilowanym kształcie ostrza, który jest wtłaczany z dużą siłą na wylot prostopadle w podłoże. Wykrawaniu może towarzyszyć w ramach tej samej czynności i za pomocą tego samego wykrojnika rowkowanie, czyli wygniatanie w podłożu linii o zaplanowanych kształtach.

Za pomocą wykrawania można zarówno nadawać wyrobom odpowiednie kształty zewnętrzne, jak i wykonywać w nich otwory.

Wykrawanie jest metodą wytwarzania takich wyrobów jak: składane opakowania kartonowe, kartki świąteczne o nietypowych kształtach, wielostronicowe kalendarze o kształtach kart dopasowanych do poszczególnych przedziałów czasowych, notesy telefoniczne z otworami odkrywające poszczególne litery itp.

Bardziej ludzką definicję znalazłem w książce o opakowaniach, która brzmi następująco:

Przy produkcji opakowań nieodzownym narzędziem jest wykrojnik. Jego zadaniem jest w czasie operacji wykrawania oddzielenie wykroju, np. pudełka od arkusza lub wstęgi kartonu tak aby można było uzyskany wykrój skleić lub zszyć zszywkami zgodnie z wymaganiami, aby uzyskać pudełko o właściwym kształcie. Maszyny wykrawające działają

Definicja z książki: Wykonywanie opakowań introligatorskich 734[02].Z1.05. Poradnik dla ucznia.

na zasadzie pras. Zasada działania tych maszyn polega na równoległym docisku dwóch płaszczyzn do siebie. Jedną z tych płaszczyzn stanowi płaszczyzna, w której dokonuje się wykrawanie, a druga wytwarza odpowiedni nacisk i stanowi element ruchomy. W procesie wykrawania obie płaszczyzny powinny się zetknąć powierzchniami i wytworzyć odpowiedni nacisk do operacji wykrawania. Do wykrawania możemy zastosować maszyny typograficzne po pewnej modyfikacji.

Obecnie w praktyce stosuje się cztery technologie wykrawania i trzy rodzaje wykrojników:

- przelotowe (kowalskie),

- rotacyjne,

- płytowe (mostkowe),

- wykrawanie laserem – bez użycia formy w postaci wykrojnika.

Wykrojniki przelotowe wykonuje się z odpowiednio ukształtowanego i zaostrzonego bloku metalowego. Z powodu trudności w formowaniu bloku metalowego są one stosowane do prostych wykrojów. Ze względu na duży koszt wykrojnika i dużą trwałość (możliwość wielokrotnego ostrzenia) wykonuje się je tylko w przypadku bardzo dużych nakładów. Chodzi o produkty takie jak popularne wafle pod piwo i etykiety o różnych kształtach.

Wykrojniki rotacyjne mogą być wykonane z metalu lub z tradycyjnych noży zamocowanych w specjalnych cylindrach wykonanych ze sklejki wielowarstwowej i z reguły stosuje się je do otrzymania wykroju ze wstęgi papieru bądź przy produkcji pudeł z tektury falistej na specjalistycznych liniach do zadruku, wykrawania i sklejania gotowych pudeł.To technologia dedykowana dla specjalistycznych zakładów obrabiających tekturę falistą. Taka linia może mieć nawet 5 metrów szerokości i około 50 metrów długości.

Jako drukarnia nie stosujemy tej technologii i nie jestem w stanie rozwinąć tego wątku.

Wykrojniki płytowe (mostkowe) są najbardziej rozpowszechnionymi i najtańszymi wykrojnikami introligatorskimi. Mają zastosowanie do obróbki wyrobów papierniczych we wszystkich gramaturach. Większość wykrojników w branży opakowaniowej, reklamowe a nawet wydawniczej to właśnie takie wykrojniki. Dalsze opracowanie będzie właśnie skupiało się na rozwinięciu tego wątku.

Wykrojniki i koszty

Dlaczego koszt wykrojnika podaje się osobno?

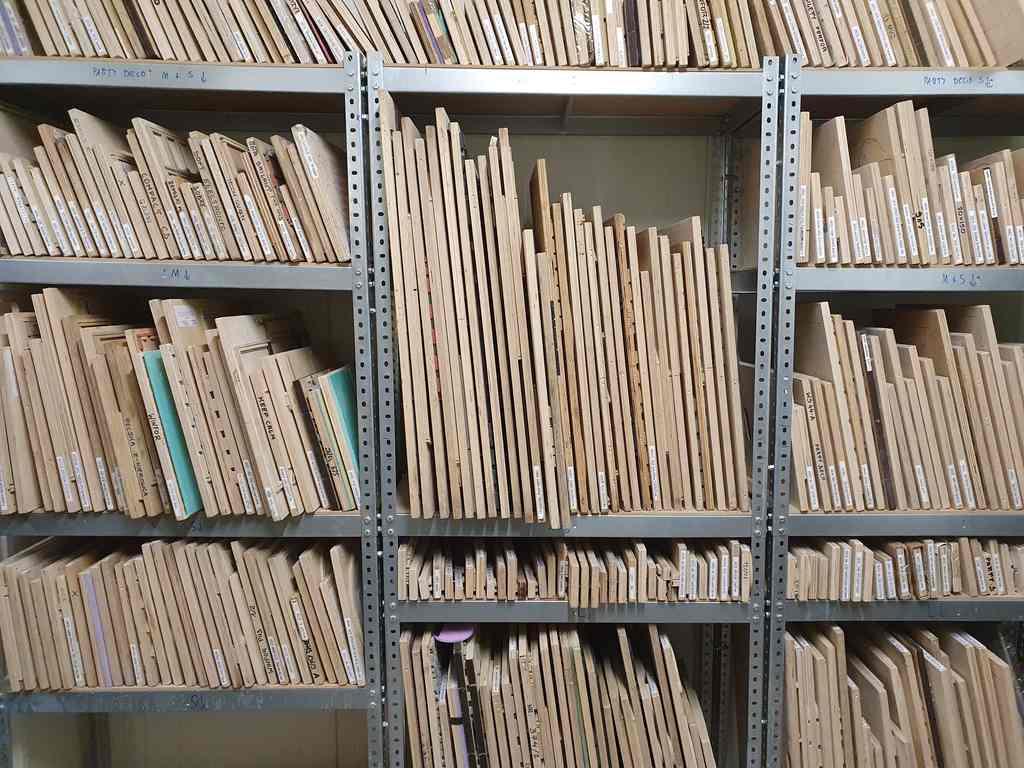

Wiele osób ma doświadczenie w pracy z drukarniami offsetowymi lub agencjami reklamowymi. Gdy w zleceniu jest zaplanowane sztancowanie podstawową informacją jest wyszczególnienie kosztów samej pracy i podanie osobnych kosztów wykrojników. Kiedyś, a mam na myśli około 10 – 20 lat temu drukarnie kalkulowały koszty inaczej i podawały ofertę inaczej niż robi się to dzisiaj w dobie mechanizmów internetowych. Oferta dotycząca konkretnej pracy wyglądała tak, że wszystkie istotne elementy składowe pracy były podane osobno. Zwykle surowce, czyli najczęściej papier to była połowa ceny. Koszt płyt offsetowych również podawany był osobno. Kiedyś proporcja w koszcie wykorzystania płyt offsetowych była większa na rzecz płyt. Obecnie płyty potaniały i przekazywanie oferty się zmieniło. Podaje się całkowity koszt wykonania produkcji bez rozbijania na koszty składowe. Zleceniodawcy, jednak często oczekują przedstawiania kosztów wykrojników w osobnej pozycji jak to było kiedyś. Jest to zasadne bo w przeciwieństwie do płyt offsetowych wykrojniki nie są jednorazowe i mogą zostać wykorzystane przy wznowieniach zleceń co jest bardzo częstą praktyką w segmencie opakowań. Dygresja: kiedyś płyty offsetowe też nie były jednorazowe. Dwie dekady temu kiedy produkty poligraficzne spełniały rolę medium informacji, przeważał druk na jednokolorowych maszynach a jakość samego druku nie była tak istotna, płyty się zmywało po druku i przechowywało do następnego wznowienia publikacji. Dzisiaj płyty staniały i nie przechowuje się już ich w celu oszczędności. Magazynowanie wykrojników jest cały czas powszechne. W dużych drukarniach opakowaniowych tworzone są magazyny wykrojników mieszczące kilka tysięcy, do kilkudziesięciu tysięcy wykrojników. Kiedyś to może się zmienić bo producenci maszyn opracowują metody sztancowania bez użycia wykrojników (sztancowanie laserowe).

Kiedy podawanie kosztów wykrojnika jest zasadne?

W związku z powyższym wiemy dlaczego podaje się osobny koszt wykrojnika. Co jest zatem argumentem, żeby nie podawać tego kosztu. Czasami z przyzwyczajenia zleceniodawca, chce wiedzieć ile kosztuje wykrojnik i zleceniodawca wie, że jak zapłacił za wykrojnik to w praktyce ten wykrojnik jest jego. Zleceniodawca chce być niezależny w swoich decyzjach i nie chce być zmuszany do ponownego wznowienia produkcji w tym samym miejscu. W przypadku otrzymania lepszej oferty od innej drukarni, zleceniodawca mógłby zechcieć odebrać wykrojnik, za który już zapłacił i przekazać go do innej firmy, która przedstawiła korzystniejszą ofertę. Powody mogą też być inne (lokalizacja, obsługa itd).

Przedstawiona sytuacja nie jest szczególnie powszechna ale jest możliwa i czasami zdarza się tak, że konieczne jest wydanie wykrojnika, którego właścicielem jest zleceniodawca. Działanie takie jest względnie korzystne dla drukarni gdyż obowiązek magazynowania i konserwacji wykrojnika spoczywa na drukarni. Drukarnia odpowiedzialna jest wtedy za ewentualne uszkodzenia nie wynikające nawet z eksploatacji (wyschnięcie sklejki i wypadnięcie noży tnących, bądź niewłaściwe magazynowanie). Czasami zleceniodawca za każdym razem zabiera ze sobą wykrojnik i sam go przechowuje i dostarcza przed kolejnym użyciem. Takie działanie uwzględnia ewentualne koszty i ryzyka przechowywania przez drukarnię ale jednocześnie tworzy dyskomfort logistyczny a co za tym idzie dodatkowe czynności niezbędne w obsłudze.

Kolejny powód dla którego drukarni nie lubią wymieniać się wykrojnikami. Każda firma poligraficzna ma własne standardy, konkretne maszyny w konkretnych rozmiarach. Chodzi tu szczególnie o wymiary maksymalne i minimalne obsługiwanych wykrojników i arkuszy. Dla jednej drukarni zasadne będzie wykonanie małego wykrojnika z małą liczbą użytków a inna firma nie będzie mogła wykorzystać takiego wykrojnika ze względu na za mały rozmiar wykrojnika. Tak samo w drugą stronę nie każda firma dysponuje formatem sztancy większym niż B1.

Jest jeszcze kwestia zużycia wykrojnika. Wykrojniki, zwłaszcza te, które posiadają noże sztancujące ulegają zużyciu. Powierzony wykrojnik powinien podlegać ekspertyzie czy nie został powierzony na końcu jego życia. Może się tak zdarzyć, że zleceniodawca przekazuje wykrojnik, z którego nie ma możliwości wykonania dobrej jakości sztancowania.

Bywa też tak, że wykrojnik wykonany na mniejszy nakład nie jest już optymalny gdy zleceniodawca zaplanował duże wznowienie. Wtedy też trzeba wykonać nowy większy wykrojnik. Odwrotna sytuacja też jest możliwa. Czasami trzeba zredukować ilość użytków na arkuszu bo druk w pełnym formacie może być korzystniejszy w formacie mniejszym.

Powyższe argumenty coraz częściej skłaniają drukarnię do nie podawania osobnego kosztu wykrojnika. Zleceniodawca szacuje koszty wykrojnika bez prowizji i rozbija na szacunkową liczbę wznowień. Ewentualnie drukarnia może obniżyć koszty wznowienia. Działanie to jest wygodne dla zleceniodawcy bo nie musi się już przejmować kosztem dodatkowych elementów. Co zrobić w przypadku przeniesienia produkcji. Zleceniodawca może z niego korzystać po uprzednim rozliczeniu.

Z czego wynikają koszty wykrojnika?

Oczywiście w zależności od różnych czynników stosunek kosztu wykrojnika względem całego kosztu wykonania usługi poligraficznej jest względnie mały lub lub duży. Koszt wykonania całej usługi w poligrafii zależy w szczególności od wysokości nakładu. Im nakład jest większy tym koszt usługi jest większy i tym samym stały koszt wykrojnika jest względnie mniejszy.

Sam koszt klasycznego wykrojnika szczególnie zależy od ilości użytych w wykrojniku noży bigujących, tnących i innych. Najczęściej ilość noży wyrażona jest w metrach bieżących. Przykładowo w konkretnym wykrojniku wykorzystano dziesięć metrów noży. Jeżeli noże są krótsze i jest ich więcej to też wpływa na cenę. Taki wykrojnik wydaje się też być bardziej skomplikowanym.

Powyższe z logicznego punktu widzenia wydaje się być oczywiste. W tym miejscu dochodzimy do praktycznego podejścia. Dla zleceniodawcy istotne jest jaki ostateczny koszt poniesie przy zamówieniu. W praktyce ma na to wpływ. Tu posłużę się przykładem. Zleceniodawca potrzebuje wykonać około 500 szt. opakowań, które mieszczą się w ilości 16 sztuk na arkuszu B1. Sam decyduje, żeby rozłożyć 9 użytków na formatce B1 i przesyła zamówienie. Drukarnia, która przyjmowałaby takie zamówienie jest zobowiązana do przedstawienia alternatywnego rozwiązania z uwagi na nieekonomicznie podejście. W praktyce w scenariuszu założonym przez zleceniodawcę do wydruku będzie około 31 arkuszy w formacie B1. Koszt płyt do druku offsetowego będzie wyższy, koszt użytkowania maszyny w formacie B1 też będzie wyższy. Te same opakowania w ułożone dwoma użytkami w formacie B3 będą generowały mniejsze koszty początkowe i tym samym przełożą się na niższy koszt wykonania całego zamówienia. Dla uzupełnienia: ze względu na wydajności maszyn czas produkcji będzie taki sam a nawet biorąc pod uwagę przygotowanie dużych matryc to nawet dłuższy. W tym wypadku to nie inwestycja. To samo dotyczy zaplanowania wykrojnika. Zgodnie z opisem powyżej mniejsza ilość użytków to proporcjonalnie niższy koszt wykrojnika. Dlatego właśnie w większości przypadków warto przekazać projekt i siatkę pojedynczego użytku do konsultacji specjaliście z drukarni. Specjalista zaplanuje odpowiednią ilość użytków na arkuszu optymalizując rozłożenie pod względem ekonomicznym.

Powyższe zagadnienie może też działać w drugą stronę. W przypadku nakładów wysokich np.: 200 – 500 tys. opakowań koszty przygotowania matryc będą marginalne względem materiałów i roboczo, maszynogodzin. Warto wtedy ułożyć więcej użytków na możliwie największym arkusz. Czas produkcji się skróci a przy tym i cena.

Na przeciw automatyzacji procesu kosztorysowania wychodzi nasz kofigurator online. Umożliwia on porównanie ceny wykonując osobno kalkulację dla pojedynczego użytku oraz osobno dla zgrupowanych użytków na arkuszu. Używając naszego konfiguratora zleceniodawca sam może zorientować się, która wersje jest korzystniejsza.

Ekwiwalentnym pytaniem jest jeszcze co nie generuje kosztów wykrojnika? Względna jest sama wielkość wykrojnika. Zgodnie z powyższym znaczenie ma ilość noży użytych a sama powierzchnia ma mniejsze znaczenie. Przykładowo Prostokąt o rozmiarach 980 na 680 milimetrów może kosztować mniej niż skomplikowane opakowanie z dużą ilością bigów na mniejszym formacie.

Standardowe wykrojniki dostępne w drukarni

Zleceniodawca może oczekiwać, że najczęściej wykorzystywane wykrojniki są po prostu dostępne w drukarni. W odpowiednio oznaczonym miejscu na stronie powinny być niezbędne materiały do pobrania. Siatka w pliku wektorowym i lub ewentualnie podgląd w pliku rastrowym. Do tzw. „standardów” należą: teczka ofertowa, opakowanie na cd, torba reklamowa, zawieszka na drzwi, wobler w kilku rozmiarach, pudełko. Można się spodziewać, że w miarę rozwoju magazynu z wykrojnikami drukarnia udostępnia więcej standardowych wykrojników. Zleceniodawca w przypadkach niskich nakładów gdzie koszt wykrojnika stanowi znaczący udział w ogólnych koszcie zlecenia, może zapytać czy drukarnia nie posiada na swoim stanie podobnego do założonego projektu wykrojnika.

Elementy z których zbudowany jest wykrojnik

Wątek też trochę związany z kosztami – ale tylko trochę.

Postawą wykrojnika jest sklejka wodoodporna o standardowej grubości 18mm.

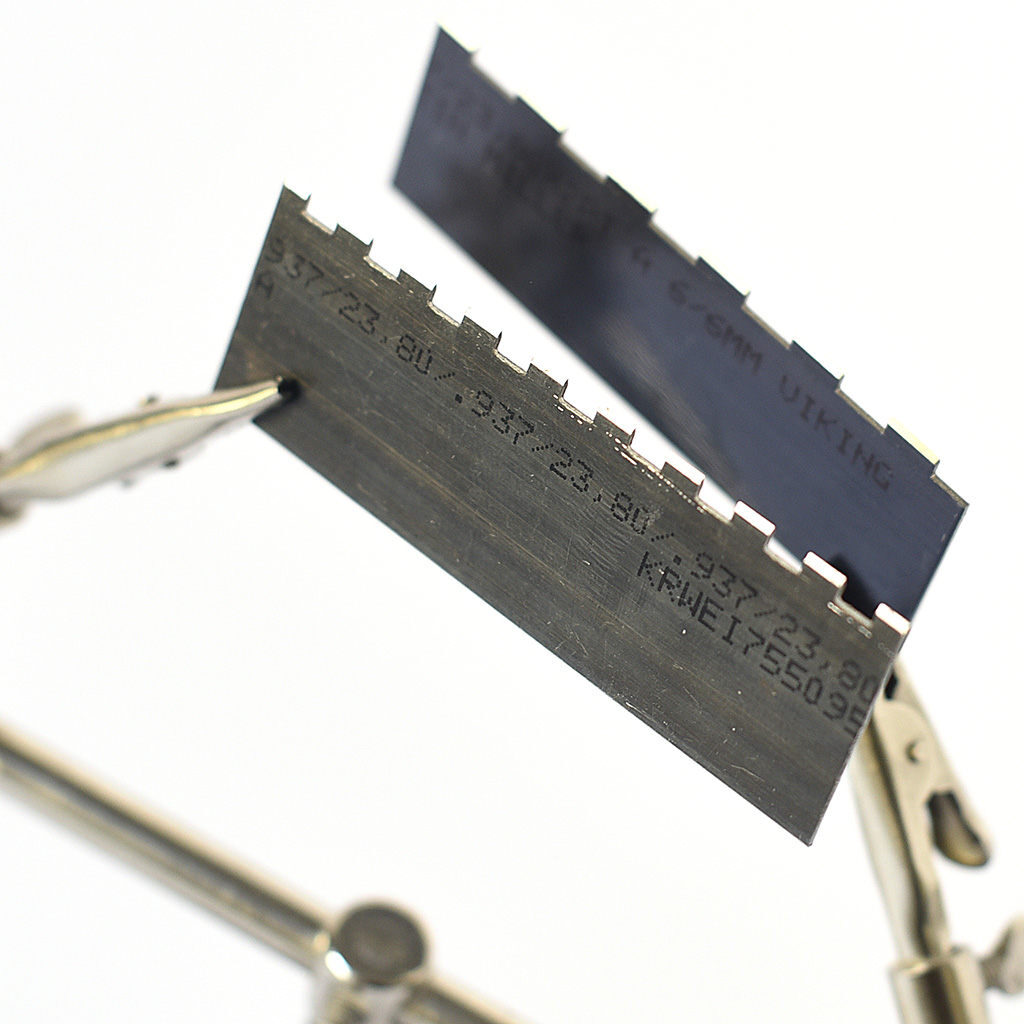

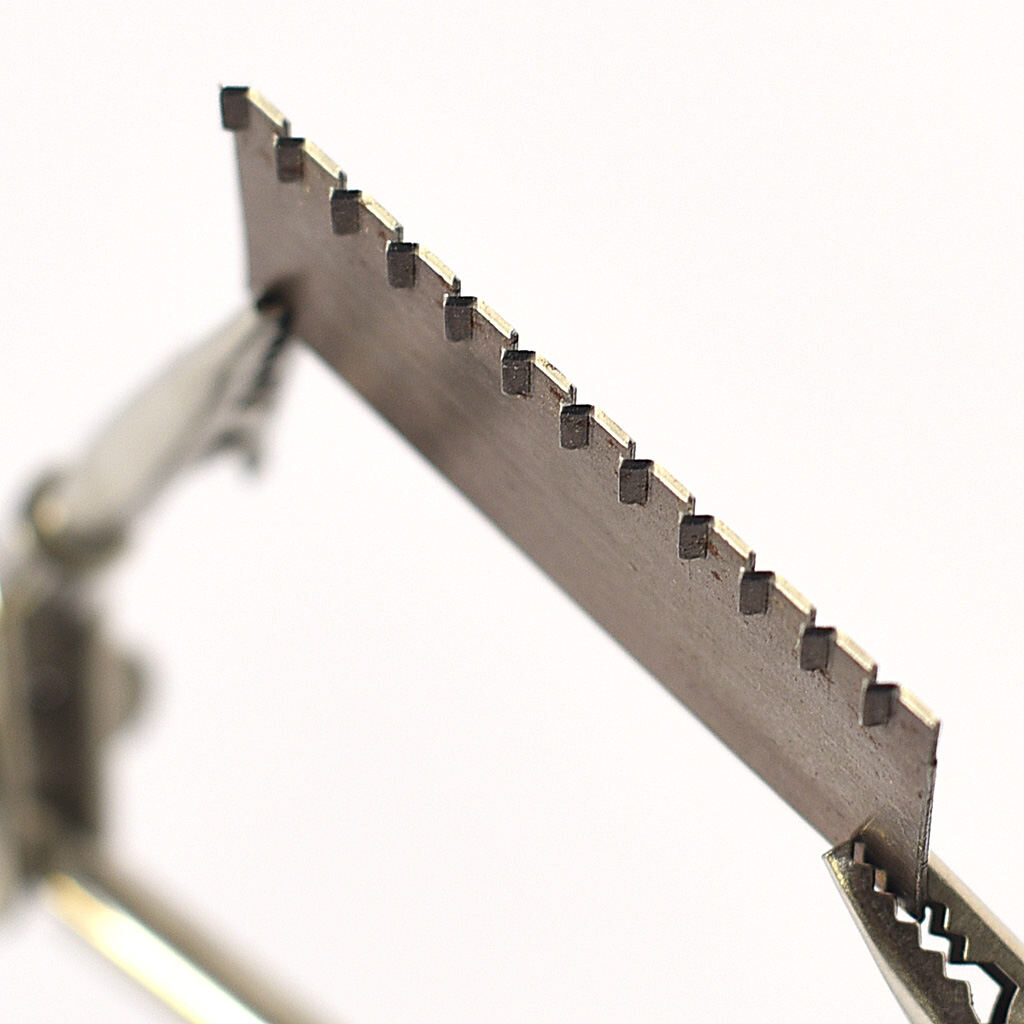

W sklejce przy pomocy urządzeń mechanicznym lub komputerowo sterowanych ploterów laserowych wycina się otwory, w których osadza się w zależności od zapotrzebowania noże do wykrojnika. Tu wyróżniamy kilka typów noży:

Noże tnące inaczej: wykrawające, sztancujące

Noże tnące rozcinają arkusz papieru, kartonu lub innego tworzywa. Są naostrzone i w przypadku złego użytkowania mogą się stępić.

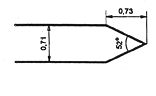

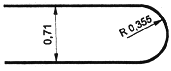

Noże tnące wykrojników wytwarza się ze specjalnej taśmy stalowej o różnej grubości, wysokości i kształcie. Standardowa wysokość noży tnących wynosi 23,80 mm. Grubość noży określa się w punktach typograficznych 1 pt = 0,376 mm. Najczęściej stosowane są noże o grubości 2 pt.

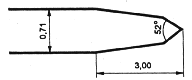

Geometria noży wykrawających

Ostrze symetryczny stosowane jest najczęściej

Ostrza proste niesymetryczne są stosowane do wykrawania zarysów krzywoliniowych, np. etykiet,

Ten typ ostrza powoduje wypychanie wykrawanego wykroju. Zapobiega marszczeniu i zawijaniu się arkusza. Przy montażu wykrojnika większa faza skierowana jest do zewnątrz. Ostrze podwójnie sfazowane jest stosowane do wykrawania materiałów twardych, np. kartonów laminowanych tworzywami sztucznymi.

Noże wykrawające posiadają różne twardości:

- noże miękkie – można je wyginać do małych promieni bez obawy pęknięć;

- noże twarde – noże te charakteryzują się dużą wytrzymałością ostrzy. Nie należy

wykonywać ostrych zgięć, gdyż zachodzi możliwość pęknięcia ostrza; - noże średniej twardości – można je wygiąć do mniejszych promieni niż noże twarde

jednocześnie zachowując większą wytrzymałość niż noże miękkie.

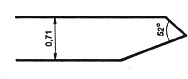

Noże bigujące inaczej przegniatające

Noże bigujące są trochę niżej osadzone niż noże tnące. W przeciwieństwie do noży tnących noże bigujące nie powinny dosięgnąć twardej powierzchni bo doszłoby do przecięcia materiału w nieodpowiednim miejscu.

Przekrój noży przegniatających jest zakończony równym promieniem. Promień zaokrąglenia jest równy połowie grubości taśmy. Środek łuku jest utytułowany symetrycznie na przekroju linii. Standardowa wysokość noży w wykrojnikach do opakowań kartonowych wynosi 23,20 mm, natomiast przy wykrawaniu tektury falistej stosuje się noże przegniatające o wysokości 22,80 mm.

Noże perforujące

Noże perforujące posiadają symetryczny przekrój ostrza. Wielkość odcinków przekrawających – ostrza noża i przerw między poszczególnymi odcinkami, zależą od rodzaju perforacji.

Noże perforujące służą do wykonania perforacji w materiale. Mogą różnić się gęstością powierzchni nacinających i kształtem. W praktyce istnieje możliwość wybrania typu perforacji. Nie każdy typ perforacji nadaje się do każdego zastosowania. Zastosowań perforacji jest kilka i nie ograniczają się one wyłącznie do wykonywania biletów z odrywanym kuponem. Znaczenia nabierają perforacje w branży opakowaniowej. W niektórych produktach zastępują bigowanie. W punktu widzenia projektanta opakowania ważna jest też funkcjonalność. Niektóre elementy opakowania mają funkcję zabezpieczenia materiału w transporcie. Po dotarciu na miejscu mogą już być użytkowane. W tym wypadku zasadne jest zastosowanie elementów perforowanych, które ułatwią otwarcie opakowania i dostęp do produktu bez zbędnego używania innych narzędzi. Perforację stosuje się między innymi w różnych tzw. zamkach w opakowaniach.

Otwory

W celu uniknięcia zbędnego wyginania noży, żeby zrobić regularne kształty koła stosuje się już gotowe elementy. Dotyczy to oczywiście względnie małych otworów. Takie elementy posiadają stałą cenę.

Eurozawieszka

Standardowy otwór dla zawieszek znany w branży reklamowej POS i opakowaniowej. Podobnie jak otwory posiada stałą cenę.

Zamki w opakowaniach

Wykorzystywane są określone patenty zamków w opakowaniach. Wymieniam najczęściej używane. Zastosowanie takich elementów pełni w opakowaniu konkretne funkcje. Najistotniejsze są oczywiście względy użytkowania przez ostatecznego odbiorcę. Zastosowanie tych rozwiązań podnosi funkcjonalność opakowania.

Nacinaki, szarpaki

Nacinaki stosuje się w przypadku kombinacji opakowania uszlachetnionego folią i koniecznością klejenia na składarko-sklejarce. Nacinanie umożliwia zniszczenie struktury materiału, wniknięcie kleju w materiał i trwałe połączenie materiałów.

Inne rozwiązania wykorzystywane w reklamie

Oprócz standardowych elementów i rozwiązań wykorzystywanych w branży opakowaniowej istnieje duża ilość patentów dla branży reklamowej. Wspominam o tym ale tutaj ograniczeniem jest tylko wyobraźnia projektantów.

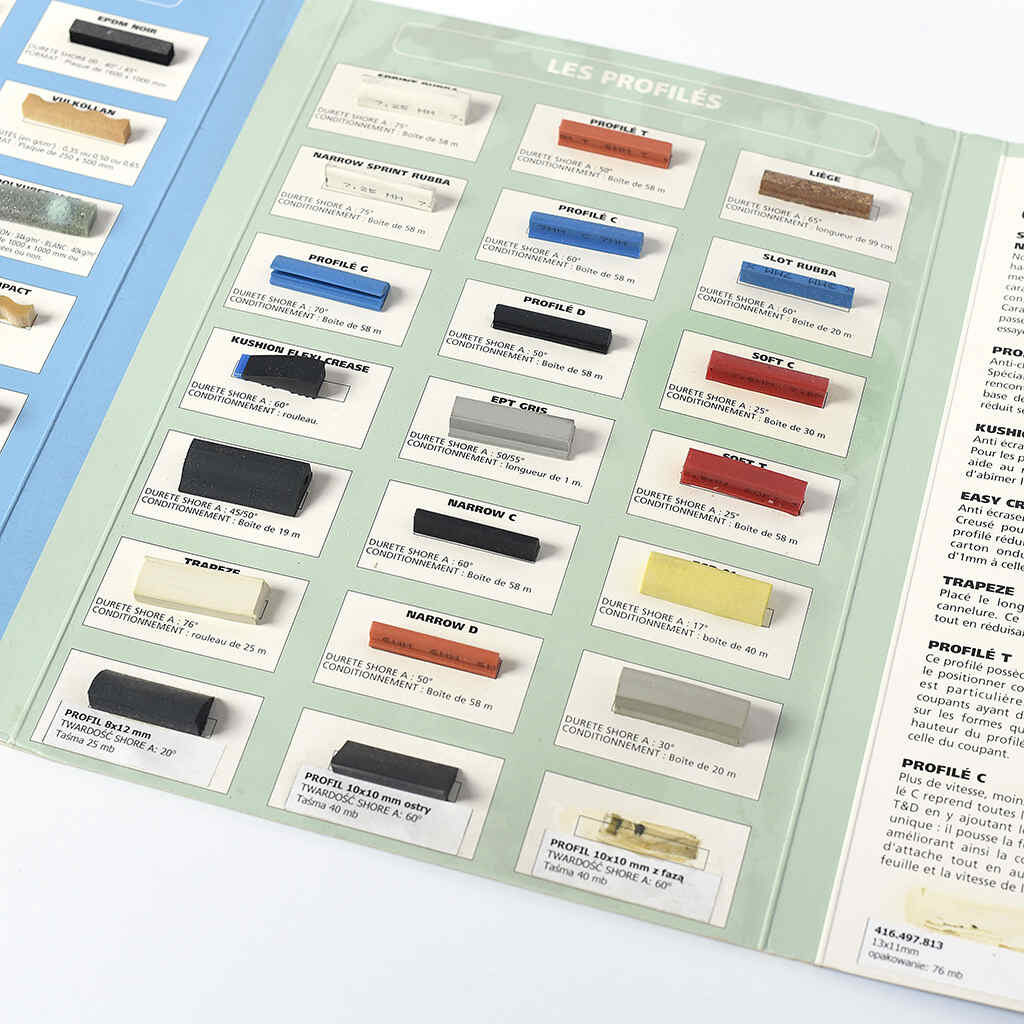

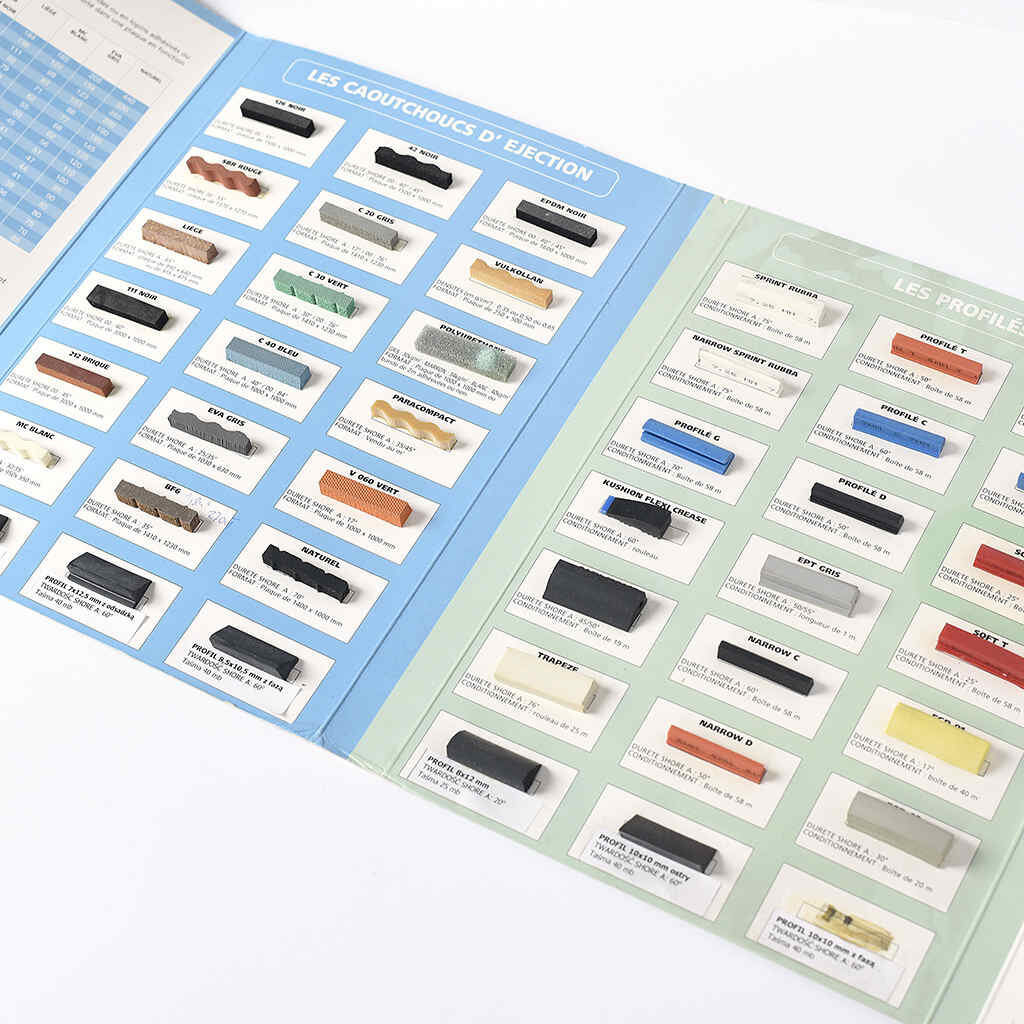

Ogumowanie wykrojnika

Elementy te służą do wypchnięcia wysztancowanych elementów z formy sztancującej. Szczególnie ważne przy małych skomplikowanych elementach.

Po zamocowaniu noży w płycie wykrojnika następuje oklejenie noży tnących elementami gumowymi – wypychaczami. Mocowane są one po obydwu stronach noży do materiału konstrukcyjnego wykrojnika. Siłę potrzebną do wypchnięcia zakleszczonego w nożach materiału, który poddany jest wykrawaniu uzyskuje się poprzez rozprężanie się wypychaczy, które wykonane są z materiałów sprężystych.

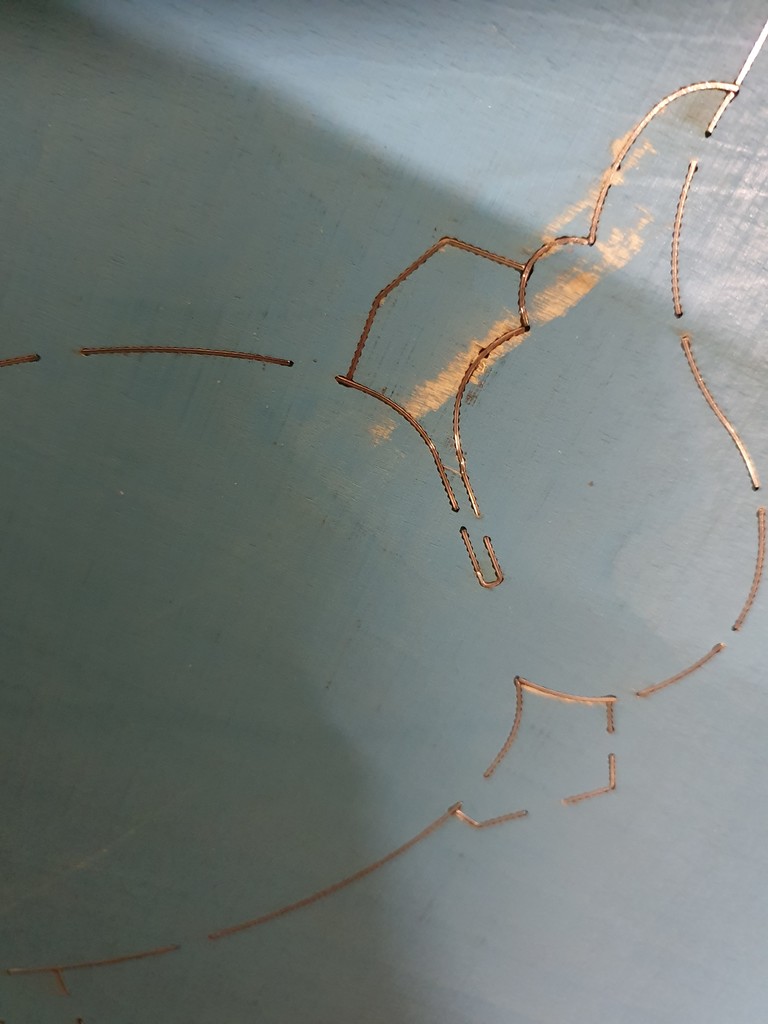

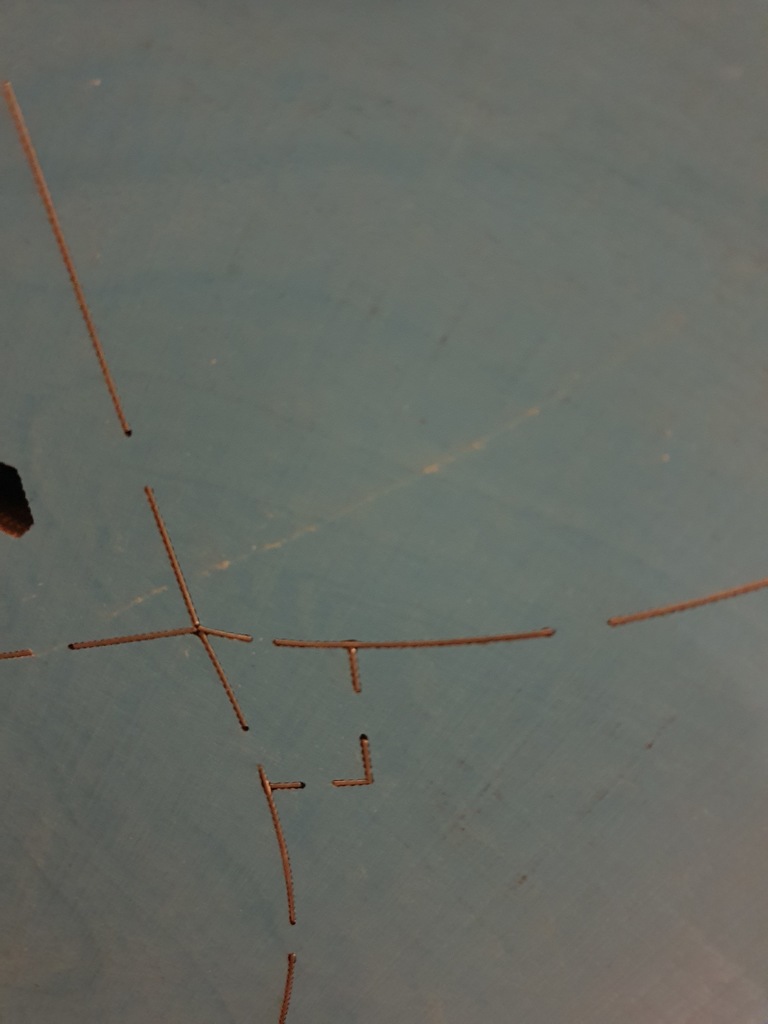

Wykonanie wykrojnika

Pierwszym etapem wykonania wykrojnika płytowego jest przygotowanie projektu w programie graficznym. Następnie płytę poddaje się obróbce mechanicznej. Żeby wprowadzić brzeszczot piły tnącej w płycie wzdłuż linii tnących przegniatających lub perforujących, wierci się otwory. Pozostawia się wzdłuż tych linii od 8–10 mm nienaruszonego materiału płyty wykrojnika, co stanowi tzw. mostek. Wykonanie mostków w materiale konstrukcyjnym wykrojnika sprawia, że w nożach należy wykonać odpowiednie wycięcia, co umożliwia zamocowanie noży w płycie. Mostki powodują, że noże są mocno osadzone w płycie konstrukcyjnej oraz to, że płyta wykrojnika stanowi jedną całość.

Kiedyś nacięcia wykonywane były ręcznie. Obecnie nacięcia w płycie wykonuje się przy użyciu płaskich ploterów, noże gnie się na giętarce sterowanej programem a gumowanie wykonuje się ręcznie.

Konkretne założenia, które trzeba przyjąć przy pracy ze sztancowaniem

Istnieje szereg ograniczeń, które w ramach tego artykułu warto przedstawić.

Łączenie noży

Wykrojnik zbudowany jest głównie z noży osadzonych w desce, sklejce. Istotnym elementem, na który trzeba zwrócić uwagę są miejsca łączenia noży sztancujących. Istnieje pewna tolerancja, dokładność z jaką można wykonać miejsce połączenia dwóch noży. Szczególne zastosowanie ma to w dużych kołach gdzie nie ma praktycznej możliwości wykonania wykrojnika z jednego gotowego koła. Miejsce łączenia noża będzie widoczne w produkcie końcowym. Punkt ten będzie tym bardziej widoczny w równo ułożonym stosie. Nie jest to błąd. Jest to wynik zastosowania konkretnej technologii. Niezależnie od wykorzystywanej maszyny do sztancowania ten efekt będzie widoczny w taki sam sposób.

Mostki

Mostki to tzw. to połączenie wykrawanego użytku z arkuszem. Powoduje, że użytek „trzyma” się arkusza podczas pracy maszyny. Tutaj jest miejsce na wyjaśnienie. Wcześniej pojawił się rozdział o maszynach do sztancowania. Wynika z niego, że jest wiele rozwiązań na wykonanie tej samej operacje. Przy maszynach wykorzystujących mechanizmy transportowe niezbędne jest wykonanie nacięć w wykrojniku, które utrzymują użytek w arkuszu od momentu wycięcia do dotarcia do sekcji wykładania. Gdyby mostków nie było użytki oderwałyby się od arkusza i zostałyby w maszynie. Arkusze transportowane są pojedynczo w dużych prędkościach. Arkusze transportowane są poprzez sekcje z wykorzystaniem tzw. „łapek”. Mostki nie są pożądanym efektem w gotowym produkcie lecz stanowią kompromis pomiędzy ceną a jakością. Operator jest zobowiązany wykonywać mostki najmniejsze jak to możliwe w jak najmniejszej ilości miejsc. Nie ma, żadnych standardów introligatorskich opisujących estetykę wykonywanych produktów i takie „mostki” trzeba po prostu założyć. Jest to niepisana norma w branży opakowaniowej i reklamowej. Istnieją metody pominięcia mostków gdy są one niedopuszczalne. Należą do nich wycinanie na ploterze CNC różnymi metodami, wykonywanie sztancowania na maszynach półautomatycznych np.: na sztanctyglu. Za każdym razem jest to znaczne zmniejszenie wydajności maszyny i zwiększenie ilości pracy ręcznej co związane jest ze znacznym zwiększeniem kosztów.

Odpowiednia ilość noży na powierzchnię

Nie każdy zaprojektowany wykrojnik można wykonać. Niektóre ograniczenia są logiczne ale większość wynika ze sposobu budowy i produkcji wykrojnika.

Ze względu na sposób sztancowania ilość użytych noży sztancujących na konkretną powierzchnię wykrojnika jest ograniczona. Żeby wykonać operację sztancowania prasa z dużą siłą dociska noże wykrojnika przez papier do materiału twardego. W przykładzie może wyglądać to tak: projekt ma wymiary 480x680mm i jest na nim ułożonych gęsto wiele okręgów o średnicy 10mm. W praktyce efekt będzie taki, że maszyna równomiernie rozkłada docisk na wszystkie okręgi co w efekcie powoduje słabszy docisk na wszystkie okręgi i ostatecznie może zdarzyć się tak, że niektóre nacięcia nie powstaną. Ostatecznie lepszym rozwiązaniem w tym przypadku jest przygotowanie w ramach 480x680mm czterech lub nawet ośmiu mniejszych, identycznych formatek i wykonanie na nich sztancowania. Warto nadmienić, że w praktyce najczęściej jest to dodatkowo motywowane argumentami finansowymi. Mniejszy wykrojnik będzie tańszy a w miarę potrzeby można zrobić dwa mniejsze wykrojniki i prowadzić pracę równolegle na dwóch maszynach. Nie ma konkretnego parametru określającego ilość noży na powierzchnię sztancowania. Różni się to od poziomu skomplikowania pracy i od maszyny, na której praca będzie wykonywana. Zakładamy, że zleceniodawca nie będzie tego wiedział i pozostaje zdroworozsądkowe projektowanie z uwzględnieniem konieczności przeprojektowania wykrojnika przy okazji kontroli pracy przed drukiem. Taka przykładowa sytuacja nie zdarza się często ale jestem zobowiązany o tym wspomnieć w ramach tego opracowania. W tym akapicie dodaję, że projektowanie wykrawania dużych ilości okręgów w ramach druku wielkoformatowego jest zupełnie logiczne i stosowne. Powyższe ma zastosowanie do materiałów sztancowanych klasycznymi wykrojnikami.

Na wyobraźnie może podziałać jeszcze proces technologiczny wykonania puzzli. Stosuje się wtedy wykrojnik, który posiada bardzo dużą ilość noży na małą powierzchnię ale wtedy stosuje się bardzo wyspecjalizowane maszyny o bardzo dużym docisku. Takie maszyny nie są wykorzystywane w branży reklamowej i opakowaniowej.

Uzupełnienie:

Każda maszyna charakteryzuje się określoną siłą nacisku. Przy danej sile możemy zastosować formę o określonej sumarycznej długości noży w formie. Dla przykładu Sztanctygiel o sile 40 ton pozwala na zastosowanie formy z max. Długością noży o długości 50 mb. Automat sztancujący B2 posiada zazwyczaj siłę nacisku 150 ton daje to możliwość wysztancowania do 190 mb/ Jest to wystarczające dla większości stosowanych i produkowanych opakowań. Ale i tu są wyjątki. Do wycinania Puzzli stosuje się prasy o minimalnym nacisku 500 ton a w wielu wypadkach nawet więcej.

Standardy introligatorskie

Obecnie nie istnieją konkretne standardy introligatorskie związane z samym sztancowaniem, bigowaniem i wykonywaniem wykrojników. Mowa tutaj o ogólnie przyjętych normach takich jak w przypadku druku i standardów związanych z odwzorowaniem barw. W przypadku druku i kolorystyki istnieją instytucje, normy, standardy i tolerancje, które drukarnie są zobowiązane przestrzegać. W razie wątpliwości w przypadku sporu o jakość wykonanej pracy istnieją mierzalne parametry, które w jednoznaczny sposób określają po czyjej stronie nastąpił błąd.

W przypadku operacji sztancowania i pochodnych operacji wykonywanych na maszynach introligatorskich takich standardów nie ma. Zwykle powoduje to problem dla wykonawcy usługi w przypadku odmowy przyjęcia usługi z powodu niskiej jakości. Oficjalnej tolerancji nie ma a oczekiwania wobec usługi mogą być zawyżone. Obowiązek wykazania, że praca została wykonana należycie leży po stronie wykonawcy. To nie tylko obowiązek wynikający z aktualnych przepisów ale obowiązek wynikający z relacji klient – wykonawca.

Brak standardów introligatorskich motywuje wykonawcę – drukarnię i introligatornię do edukowania lub ewentualnie do ostrzegania przed przystąpieniem do produkcji. Drukarnia jest zobowiązana do informowania o ograniczeniach związanych z technologią oraz o możliwości wystąpienia konkretnych efektów.

Standardy introligatorskie w zakresie wykonywania opakowań obejmują wykonywanie pisma dla niewidzących przy użyciu alfabetu Braille’a. Ze względny na charakter, sposób i miejsce użycia jest to zrozumiałe. Są to standardy związane z produkcją opakowań dla branży farmaceutycznej. Standardy są wprowadzane i kontrolowane certyfikowanymi urządzeniami gdyż ewentualne uszkodzenia wynikające z błędów mogłyby spowodować zmiany w informacji o dawkowaniu jakiegoś leku i poważne konsekwencje.

Co jest a co nie jest błędem w sztancowaniu

Ze względu na brak standardów introligatorskich czasami może dochodzić do spornych sytuacji gdzie zleceniodawca najczęściej niedoświadczony może mieć większe oczekiwania wobec technologii, która została wykorzystana w produkcji jego zlecenia. W teorii możliwe jest wykonanie produktu w każdej możliwej jakości ale już przy uwzględnieniu optymalizacji ekonomii produkcji jesteśmy zobowiązaniu do wybrania konkretnej technologii produkcji. Przykładowo: można wykonać nakład wykrojonych kółek bez tzw. „mostków” jednak koniecznie jest skorzystanie z wolniejszych maszyn oraz zwiększenie nakładu pracy ręcznej. Wiele następujących w tym akapicie aspektów będzie uzależniona własnie od opłacalności produkcji. Chodzi oczywiście o względy finansowe.

Postrzępione krawędzie

Postrzępione krawędzie najczęściej są błędem. Mogą być spowodowane zużyciem wykrojnika. Sprowadza się to najczęściej do stępienia noży na skutek długotrwałego użytkowania docisku. Po odpowiednio dużej ilości cykli produkcyjnych noże tępią się. Może być to też spowodowane usterkami maszyn do sztancowania i źle dobranemu dociskowi. Maszyny introligatorskie są bardzo precyzyjne. Twarda, płaska powierzchnia i wykrojnik powinny być wy-pozycjonowane względem siebie na całej powierzchni. Minimalne różnice powodują, że fragment powierzchni arkusza jest niedocięty a inny fragment jest przecięty i nóż zamiast lekko dotykać twardej powierzchni uderza w nią i momentalnie się tępi. Ze względu na trudność pozycjonowania twardej powierzchni i wykrojnika stosuje się tzw. podklejanie noży taśmą. Złe podklejenie noży też może spowodować szybkie stępienie i przecinanie postrzępienia w kartonie.

Kolejnym powodem postrzępień na krawędziach może być wada materiału (papieru lub kartonu). Na rynku dostępne są różnej jakości materiały. W praktyce stosowanie materiałów wyższej jakości ogranicza ryzyko powstania takich postrzępień.

Włókna w papierze nie stanowią roli w przypadku powstania takiego błędu. Sztancowanie wzdłuż i w poprzek włókien w papierze powinno dawać taki sam, poprawny efekt.

Pękanie materiału przy bigowaniu

Tutaj temat nie jest taki jednoznaczny jak w przypadku postrzępień lub innych zagadnień. Na pękanie materiału przy bigowania może mieć wpływ kilka czynników. Opisze je pokrótce:

Gramatura i grubość papieru

Przyjęło się, że bigowanie stosuje się w papierach od gramatury około 150 gsm w przypadku papierów powlekanych i około 140 gsm w przypadku papierów niepowlekanych. Samo bigowanie opisuję szerzej w innym akapicie. Sama gramatura ma względnie mały wpływ na powstawanie pęknięć. Istotne jest tu, że w przypadku zginania materiałów o niższych gramaturach w trybie automatycznym (chodzi oczywiście o falcowanie) może dochodzić do pękania. Zastosowanie wstępnego przebigowania może ograniczyć pękanie. Zwykle maszyny wykonujące bigowanie lub sztancowanie są wolniejsze od maszyn falcujących, więc zastosowanie takiej techniki (najpierw bigowanie, później falcowanie) znacznie podnosi koszty.

Kierunek włókien w papierze

Bigowanie przebiega korzystniej, czyli jest mniejsze ryzyko popękania materiału kiedy bigowanie następuję równolegle do włókien w papierze. Ten fakt łatwo można wykorzystać w zakresie zleceń reklamowych gdy chodzi np. o ulotkę reklamową, gdzie wszystkie bigi są równoległe do siebie. W praktyce nie można tego zrobić w przypadku opakowań gdzie w ramach jednego produkty występują bigi prostopadłe do włókien papieru oraz równoległe. W przypadku opakowań stosuję się zasadę nadrzędną i dopasowuje się kierunek włókien do technologii składania i klejenia opakowań na automatach składajaco-klejących. W praktyce to składarko-sklejarka wymusza układ włókien w opakowaniu a nie, jak można się domyślać najdłuższa krawędź opakowania. Pierwszeństwo ma układ pod maszynę składającą. Ten fakt warto uwzględnić przy projektowaniu.

Poniżej opisuję jeszcze przykład pękania na bigach w torbach reklamowych z dużym pokryciem. Istnieją na rynku papiery, z krzyżowym układem włókien. Dotyczy to wąskiej grupy papierów powlekanych i niepowlekanych ale już nie kartonów. Obecnie jest to papier marki Gprint. Ten specjalny układ włókien zmniejsza ryzyko efektu pękania w materiałach wydawniczych i reklamowych.

Ilość farby w miejscu bigowania

Istnieje wiele technik druku ale z doświadczenia zakładam, że jest to prawdziwe dla większości technik druku. Im więcej farby a w praktyce im więcej ciemnych kolorów w miejscu bigowania tym wrażenie pękania przy bigowaniu jest większe. Im jaśniejsze kolory, tym samym mniejsze pokrycie farbą, tonerem lub atramentem tym efekty pękania mniej widać. To również można uwzględnić na etapie projektowania. Jeżeli aspekty ekonomiczne są kluczowe dla konkretnego zlecenia i nie ma budżetu na dodatkowe metody zabezpieczenia materiału przed uszkodzeniami warto uwzględnić projektowanie w niskim kluczu, czyli po prostu dobrać jasne kolory.

Uszlachetnienia względem pękania materiału na bigowaniu

Istnieje kilka metod uszlachetniania materiałów poligraficznych. Folia przezroczysta błyszcząca, matowa i inne znacznie zmniejszają lub niwelują efekt pękania materiału przy bigowaniu. W razie pojawienia się ryzyka wystąpienia takiego efektu można zastosować foliowanie i „uratować” pracę. Posłużę się przykładem, który zdarza się względnie często. Zamawiający decyduje się na torby papierowe z grubego materiału i celowo rezygnuje z uszlachetnienia folią (czasami jest motywowane aspektami proekologicznymi). W przypadku ciemnych kolorów efektem jest wystąpienie pęknięć na bigach. W tym wypadku sugerowane jest albo wykorzystanie folii zabezpieczającej, albo zmiana grafiki albo zmiana na inny materiał, który ogranicza pękanie.

Jakość materiałów

Wcześniej wspomniałem już o specjalnej marce papierów Gprint. Grpint posiada krzyżowy układ włókien, który ułatwia proces bigowania i zmniejsza ryzyko powstania pęknięć. W praktyce na rynku dostępne są różne materiały. Różnią się one od siebie parametrami takimi jak białość, przezroczystość lub sztywność. Faktem jest też, że różnią się odpornością na pękanie przy bigowaniu. Ceny tych lepszych materiałów nie różnią się bardzo od materiałów z niższej półki, więc zwykle jako drukarnia stosujemy markowe materiały. Robimy tak dlatego, że w przypadku wystąpienia problemu możemy wykluczyć jeden z czynników. Teoretycznie powinny one zachowywać się lepiej w bigowaniu. W praktyce jest różnie. Lepszy materiał też potrafi popękać i wtedy przyczyny trzeba szukać już gdzie indziej. Przy okazji tego punktu warto uwzględnić jeszcze fakt, że markowy materiał również może posiadać wady produkcyjne. Może się tak zdarzyć, że ta sama praca na tym samym materiale ale z innej partii produkcyjnej może zachować się inaczej.

Dobranie docisku i kanalików

Ostatecznie efekt pękania można zminimalizować poprzez odpowiednie dopasowanie docisku oraz szerokości bigu. W przypadku wystąpienia pękania operator po wyjaśnieniu przyczyny może zmienić nastawy maszyny i dobrać inne parametry, żeby uzyskać lepszy efekt wizualny. Nie zawsze można polegać na tej metodzie. Takie działanie może mieć skutki przy produkcjach gdzie występują kolejne operacje technologiczne np: składanie pudełka na składarko sklejarce. Wtedy nadrzędną zasadą jest odpowiednie dobranie bigu.

Zadziorki

Charakterystyczne zadziorki mogą powstać w wyniku punktowego uszkodzenia wykrojnika. Może to być następstwem dostania się obcego ciała do sekcji wykrawającej w maszynie. Efektem jest postrzępienie widoczne na krawędzi użytku.

Zbyt słabe bigowanie

Zbyt małe przebigowanie może również być błędem. Skutkiem słabo widocznych bigów mogą być późniejsze problemy z ustawieniem składarko-sklejarki. Następstwem takiego błędu może być konieczność ręcznego przeginania uszkodzonej w ten sposób partii materiału.

Odległości przy projektowaniu wykrawania

- Odległość pomiędzy równoległymi nożami sztancującymi to minimum 6mm.

- Minimalny otwór powinien mieć średnicę 3mm.

- szerokość kłaponów do klejenia opakowania powinna mieć minimum 10mm ale powinna być też dopasowana do do wielkości opakowania

Przegląd maszyn do wykonania operacji sztancowania

W tym akapicie dokonam przeglądowego opisu maszyn wykorzystywanych w produkcji poligraficznej do sztancowania, bigowania. Na pewno w pierwszej wersji tego artykułu to zagadnienie nie będzie wyczerpane ale mam zakładam uzupełnienie. Klasyfikacji dokonuję wg własnego doświadczenia.

Do każdego z opisów podaje przykładowe marki maszyn. W miarę zainteresowania zakresem tematu sztancowania dobrym suplementem będzie zapoznanie się z materiałami tych marek lub obejrzenie filmów poglądowych tych maszyn. Poszukanie filmów będzie łatwiejsze po wpisaniu nazw marek niż po wpisywaniu haseł typu: maszyna do sztancowania.

Płaskie automaty wykrawające

Na naszym polskim lokalnym rynku powszechne są maszyny, które wykonują sztancowanie prowadząc arkusz na płasko. Sztancowanie w takiej formie chyba najłatwiej sobie wyobrazić. Z jednej strony maszyny arkusz jest pobierany w sekcji środkowej arkusz znajduje się pomiędzy wykrojnikiem i materiałem twardym. Prasa dociska materiał twardy do wykrojnika. Materiał poddawany obróbce jest za pomocą mechanizmów przekazywany do sekcji wykładania. Wydajności to około 5 do 20 tys. arkuszy na godzinę. Rozmiary od formatu B3 do formatu B1. Najbardziej znane marki takich urządzeń to Gietz (Szwajcaria), Bobst (Niemscy), Sbl (Korea południowa), Sanwa, Yoko (Chiny).

Cylindryczne maszyny wykrawające

Cylindryczne maszyny wykrawające różnią się od maszyn prowadzących arkusz na płasko tym, że pobierają arkusz z góry prowadzą go po obwodzie cylindra do sekcji wykładania. Wykrojnik jest na części ruchomej i pracuje zbieżnie do obrotu cylindra. Docisk nie następuje na całej powierzchni jednocześnie ale liniowo. Docisk następuje w momencie dotknięcie wykrojnika do cylindra. Warto zwrócić uwagę, że te „cylindry” w nowoczesnych drukarniach to najczęściej bardzo stare maszyny o charakterystycznym romantycznym wyglądzie. Cały czas budzą wrażenie zabytkowych jednak ze względu sposób i precyzję ich budowy cały czas są wykorzystywane w pracy. Ich zaletą jest możliwość prowadzenia bardzo małych arkuszy oraz możliwość pracy z materiałami wiotkimi. Wadą jest ograniczenie materiałów do grubości około 0,5mm. W praktyce nie ma możliwości prowadzenia materiałów bardzo sztywnych. W drukarniach wykorzystuje się do tej pory maszyny niemieckiej marki Heidleberg. W Internecie można szukać takich maszyn pod hasłem: stopcylinder Heidleberg. Wydajność: 1000-4000 arkuszy na godzinę. Najczęściej są to formaty B3 do A1 ale są też B1.

Rotacyjne maszyny sztancujące

Do uzupełnienia zagadnienia dodaję jeszcze rotacyjne maszyny sztancujące. Są to maszyny, które jeszcze nie zyskały dużej popularności względem wyżej wymienionych. Koszt przygotowania wykrojnika na taką maszynę jest dużo wyższy niż klasyczny wykrojnik w desce. W praktyce takie maszyny mogą być wykorzystywane do specjalistycznych produkcji wykorzystując przewagi magnezowych wykrojników nad wykrojniki klasyczne. Przykładem takiej maszyny jest Horizon RD-4055. Takie maszyny obsługują raczej niewielkie formaty do A2.

Maszyny bigujące

Maszyny bigujące występują w tym zagadnieniu ze względu na komplementarny charakter względem zastosowania ich przy produkcji opakowań i materiałów reklamowych. Niektóre produkty, które wymagają tylko przebigowania można zaplanować na maszyny sztancujące. Wykrojnik uwzględnia wtedy tylko noże bigujące. Takie podejście zapewnia większą dokładność ale też większą wydajność. W większości maszyny bigujące nawet automatyczne są wolniejsze od nowoczesnych urządzeń sztancujących. Najczęściej pracują na pojedynczym gotowym użytku. Wydajności od 100-500 do 2000 szt. na godzinę. Popularne marki to Morgana, Horizon. W praktyce nie są to przemysłowe urządzenia. Formaty względnie wąskie ale mogą być długie do 100 cm.

Sztanctygle

Sztanctygiel to maszyna, do której ręcznie wkładany jest arkusz materiału. Maszyna zamyka się, na arkusz działa duża siła a następnie maszyna się otwiera. Takie maszyny stanowią doskonałe uzupełnienie introligatorni. Wadą jest bardzo mała wydajność względem maszyn automatycznych ale zaletą jest szybkość przygotowania takiej maszyny do pracy oraz wielkości obszarów roboczych. Wydajność pracy to około 200-400 cykli na godzinę.

Uzupełnienie:

W nawiązaniu do wcześniejszej deklaracji uzupełniam materiał o podział maszyn sztancujących według zaproponowanych kategorii.

Podział ze względu na geometrię

- płaskie obie powierzchnie (wykrojnika i docisku)

- pół rotacyjne (Płaski wykrojnik i cylindryczny docisk)

- rotacyjne (wykrojnik i docisk cylindryczny)

Ze względu na rodzaj materiału

- Arkuszowe

- Zwojowe ( ze wstęgi kartonu, papieru, folii)

Przy sztancach arkuszowych ze względu na sposób podawania i odbierania arkuszy

- Ręczne

- Półautomatyczne (ręczne podawania i automatyczny odbiór)

- Automatyczne (automatyczny podajnik ze stosu i wykładanie na stos)

Przy sztancach płaskich

- Tygle

- Sztance mostowe

- Proste

- Z jedną sekcją czyszczącą (stripping)

- Z dwoma sekcjami czyszczącymi (blancking)

- Z dodatkowym osprzętem do tłoczenia i złocenia na gorąco

- Z dwoma agregatami do tłoczenia (osobno) i sztancowania

Katalog FEFCO-ESBO

W artykule o sztancowaniu, wykrojnikach i projektowaniu materiałów opakowaniowych nie może zabraknąć akapitu o popularnym w na całym świecie katalogu opakowań powszechnie katalogu FEFCO.

Kod FEFCO-ESBO to międzynarodowa klasyfikacja, kod opisująca opakowania wykonane z tektury falistej oraz litej. Klasyfikacja została ustanowiona w latach sześćdziesiątych dwudziestego wieku w Europier a następnie przyjęta przez międzynarodowe stowarzyszenie ICCA (International Corrugated Case Association) i taki standard opisu został przyjęty przez większość krajów na całym świecie.

Uzupełniając FEFCO to Fédération Européenne des Fabricants de Carton Ondule (Europejskie Stowarzyszenie Producentów Tektury Falistej), założone w 1952 roku w Brukseli. Obecnie: Europejska Federacja Producentów Tektury Falistej (zachowując rozpoznawalny akronim dawnej francuskojęzycznej nazwy).

ESBO oznacza European Solid Board Organisation, założoną w 2004 roku jako następca ASSCO (Association Européenne des Fabricants de Caisses en Carton Compact, europejskie stowarzyszenie producentów opakowań z tektury litej) z siedzibą w Hadze. ESBO oznacza European Solid Board Organisation, założoną w 2004 roku jako następca ASSCO (Association Européenne des Fabricants de Caisses en Carton Compact, europejskie stowarzyszenie producentów opakowań z tektury litej) z siedzibą w Hadze.

Kod został pierwotnie opracowany przez FEFCO i był przeznaczony wyłącznie do opakowań wykonanych z tektury falistej. Później ewoluował i opisuje opakowania z tektury faliste, litej i nic nie stoi aby posługiwać się nim według własnych potrzeb korzystając z dostępnych innych materiałów.

Kod FEFCO-ESBO nadaje czterocyfrowy numer wszystkim powszechnym formom opakowań wykonanych z tektury falistej lub litej (niezależnie od ich wielkości). Ma to na celu ułatwienie komunikacji między klientami a producentami tego opakowania, zwłaszcza jeśli mówią różnymi językami. Popularnie stosuje się po prostu: „katalog FEFCO”.

Link do oryginalnej definicji w niemieckiej Wikipedii: https://de.wikipedia.org/wiki/FEFCO-ESBO-Code

Katalog w formie pdf można pobrać ze strony stowarzyszenia lub jeżeli komuś będzie wygodniej skorzystać z linku.

Link do katalogu Fefco w formie pdf: Katalog Fefco

W obecnej formie pierwsze cztery strony w przystępny sposób opisują sposób posługiwania się katalogiem. Następna, główna część to katalog podzielony wg konkretnej klasyfikacji. Nie będę kopiował lub parafrazował treści opisowej katalogu w ramach tego posta, żeby nie powielać treści i tylko pozwolę sobie przytoczyć kategorie opakowań.

- 01 – dostępne w dystrybucji role oraz arkusze

- 02- pudła klapowe

- 03 – pudła teleskopowe

- 04 – pudła składane i tace

- 05 – pudła wsuwane

- 06 – pudła trwale łączone

- 07 – pudła klejone jednoczęściowe

- 09 – wyposażenie wewnętrzne

Link do strony organizacji Fefco: https://www.fefco.org/

Popularne opakowania w katalogu FECO

W ramach tego akapitu chcę zwrócić uwagę na szczególnie popularne i względnie często wykorzystywane kody opakowań. Niektóre typy są po prostu bardziej popularne od innych, a niektóre w praktyce są mało używane.

Fefco 201. W praktyce najczęściej wykorzystywane jako „zwykłe” pudło pakowe z kilkuwarstwowej tektury falistej. Raczej nie ma innego zastosowania oprócz uniwersalnego przechowywania i zabezpieczenia materiałów gotowych.

Fefco 427. Popularne i mocne opakowanie, które może być wykorzystywane na wiele sposobów. Sprawdza się zarówno jako opakowanie z tektury falistej i kaszerowanej tektury falistej ale również jako pudło tylko z tektury litej. Rozmiar tego typu jest również uniwersalny. Stosuje się zarówno małe jak i duże opakowania. To opakowanie łatwo się przechowuje, nie wymaga klejenie (tylko składanie) z tego właśnie powodu jest tanie, poprzez podwójne ścianki boczne jest też mocne. Nadaje się jako opakowanie to zaprezentowania materiału premium oraz do transportu. Jest to naprawdę uniwersalny kod opakowania. Czasami stosuje się drobne modyfikacje w wykrojniku aby zwiększyć funkcjonalność tego opakowania. Można dodać otwory, nacięcia lub zamki ułatwiające użytkowanie opakowania.

Przy okazji tego opisu zrobiłem jeszcze suplementarny post z dziesięcioma najczęściej wykorzystywanymi u nas wzorami opakowań. Link tutaj: https://kadruk.pl/popularne-wzory-opakowan/

Katalog ECMA

ECMA to międzynarodowa sieć organizacji zajmujących się składanym opakowaniem kartonowym. Ecma zrzesza przedsiębiorstwa produkujące karton, krajowe stowarzyszenia i dostawców dla przemysłu kartonowego. Ecma ma siedzibę w Hadze w Holandii i biuro w Brukseli. Reprezentuje około 500 producentów kartonów z Europy.

Organizacja Ecma jest w Polsce względnie mniej rozpoznawalna jak system Fefco. Z doświadczenia wiem, że częściej podaje się kod Fefco, wymiary i siatkę. Z drugiej strony śledząc „zachodnie” systemy informatyczne i standardy związanie z nowoczesnym oprogramowaniem zauważyłem, że kody Ecma są częściej wykorzystywane.

Istotne jest aby posiadać świadomość istnienia dwóch katalogów.

Współpraca z zleceniodawcy z drukarnią przy produkcji opakowań

W tym akapicie opiszę możliwy scenariusz współpracy niezorientowanego zleceniodawcy z drukarnią taką jak nasza.

Zleceniodawca jest zainteresowany opakowaniem swojego produktu ale nie zna się na szczegółach. Na razie nie trzeba jeszcze dostarczać produktu, który ma być zapakowany. Wystarczą orientacyjne wymiary. Można podać je nawet w mailu. Zleceniodawca powinien do wymiarów dołączyć chociaż krótką charakterystykę produktu i mniej więcej określić jaki typ opakowania zaplanował. Opis jest tyle istotny, że daje pogląd jak produkt będzie sprzedawany, przechowywany, transportowany, eksponowany. Opakowanie spełnia wiele funkcji i może być zoptymalizowane pod konkretne parametry jeśli w tym krótkim wywiadzie nie zabraknie informacji o tym. W tym momencie na etapie planowania i organizacji można wiele zmienić. Można zmienić typ opakowania lub sposób pakowania. Można zoptymalizować koszty lub zmienić koncepcję uwzględniając nowoczesne rozwiązania, których zleceniodawca jeszcze nie znał. Chodzi o to, że mimo posiadania wiedzy sprzedażowej, marketingowej i biznesowej zleceniodawca może nie być świadomym jakie rozwiązania obecnie istnieją.

Jak już wiemy jaki typ opakowania będziemy produkować w jakich mniej więcej wymiarach to można przygotować ofertę. Po przedstawieniu oferty zleceniodawca może wnieść uwagi. Jeżeli produkcja nie mieści się w budżecie możemy modyfikować parametry produktu aby spełnić oczekiwania. Czasami zdarza się, że oferta nie zostanie przyjęta. Z tego własnie powodu unika się zamawiania wykrojników, matryc itd. przed przyjęciem oferty. Niby oczywiste ale czasami zdarza się, że zleceniodawca potrzebuje wykonać pracę w trybie pilnym i zleca przygotowanie wykrojników zamiast skupić się na ustaleniu oferty.

Po przyjęciu oferty jest faza przygotowania produkcji. W tym etapie przygotowujemy model i próby kolorystyczne. Zleceniodawca dostarcza elementy, które powinny być opakowane. Na podstawie tych elementów przygotowywany model pudełka na docelowym materiale ale jeszcze bez naniesionej grafiki oraz proof kolorystyczny symulujący poziom odwzorowania kolorów na ostatecznym produkcie.

Kiedy model i proof kolorystyczny pudełka są zgodne z założeniami zleceniodawcy przygotowywana jest siatka wektorowa w programie graficznym. Zleceniodawca nanosi projekt na dostarczoną siatkę i przesyła do działu graficznego drukarni.

Później następuje faza produkcji. W zależności od wielkość partii produkcyjnej organizuje się spotkanie lub wysyłkę próbnych partii w kluczowym momentach produkcji. Pierwszym takim momentem może być druk pierwszych arkuszy. Zleceniodawca ma wtedy okazję zapoznać się z jakością finalnego produktu. Zleceniodawca może być również zainteresowany otrzymaniu egzemplarzy z produkcji po rozpoczęciu sztancowania i klejenia.

Najczęściej po operacji składania i klejenia na maszynach następuje pakowanie i dostawa do zleceniodawcy.

Słowem końca

Tak jak pisałem wcześniej, starałem się przekazać jak najwięcej skondensowanych informacji dotyczących sztancowania, wykrojników i przygotowania materiałów opakowaniowych. W miarę zapotrzebowania zleceniodawców i nadsyłanych pytań będę rozwijał wątek w ramach tego jednego posta. Z czasem pojawi się więcej zdjęć i materiałów multimedialnych.

Na koniec jeszcze fragment z kilkukrotnie cytowanej publikacji. Dzisiaj nazwalibyśmy to chyba checklistą.

Przystępując do projektowania opakowania, należy wziąć pod uwagę między innymi:

- wymiary i ciężar produktu, który ma być zapakowany,

- system zamykania,

- system pakowania (ręczny lub automatyczny),

- obyczajowe znaczenie kolorów w danym społeczeństwie,

- nadruk powinien zawierać istotne dane o produkcie,

- opakowanie powinno ciekawie prezentować zawartość,

- zainteresowanie powinna wzbudzać również grafika,

- wysoka jakość produkowanego opakowania powinna zachęcić klienta do kupna produktu.

Planowane uzupełnienie

- metalowe taśmy do podklejania noży do wykrojników

Update 2022-02-01

Uzupełniam artykuł o elementy w projekcie wykrojnika, których zadaniem jest ułatwienie ręcznego obierania. W praktyce zaprezentowane rozwiązania są po stronie wykonawcy zlecenia i są projektowane wspólnie z konstruktorem wykrojnika.

Cieszymy się, że nasz artykuł o sztancowaniu i wykrojnikach okazał się pomocny dla wielu osób. Zachęcamy do zostawienia komentarza i oceny w naszym profilu na Google, abyśmy mogli lepiej zrozumieć potrzeby naszych czytelników i dostosować naszą ofertę do ich oczekiwań. Wasza opinia jest dla nas bardzo ważna i pozwala nam na ciągłe doskonalenie naszych usług. Dziękujemy!